一种新能源汽车零件用铝棒工艺探讨

|

6061是属于Al-Mg-Si 系的铝合金,是一种可热处理强化铝合金,Mg2Si 是该铝合金材料中最重要的强化相,该合金具有优良的耐腐蚀性、可焊性、延展性、氧化性,材料被广泛应用于工业生产中;在国家大力推广新能源汽车政策下,汽车轻量化的关键就是对轻合金的使用,于是6xxx 铝合金在汽车零部件行业广泛使用。汽车零部件最终使用的铝合金多为T6状态,出于对汽车安全性的考虑,以及要求汽车零部件使用寿命长、零部件之间配合精度要求高,故在进行汽车零部件精密加工的时候,不仅对材料的组织有比较高的要求,而且对材料的硬度及残余应力也有非常高的要求。 针对市场的需求,通过化学成分的调整,制定合理的挤压工艺和拉伸量,最终生产出6061铝棒完全达到使用要求:粗晶环深度小于0.5mm、晶粒度小于1 级、布氏硬度大于95HB、加工变形尺寸小于0.02mm,达到进口同类产品的技术指标,替代了进口的同类产品。 试验用料和方案 试验材料 试验用6061合金,其成分符合GB/T 3190-2020标准要求,根据产品使用实际情况,选择使用了两种成分(表1)。 表1 铝合金化学成分(%)

试验采用φ305mm 铸棒,铸棒在生产前进行了铝合金均质化处理,该热处理加热温度为(570±5)℃,保温时间为5h,到时间后铸棒运出加热炉进行空气冷却1h,然后使用工业冷却水对其四周进行喷射式冷却,一直进行到铸棒降温至室温后停止,时间为2h,具体工艺参数见表2。 表2 工艺参数

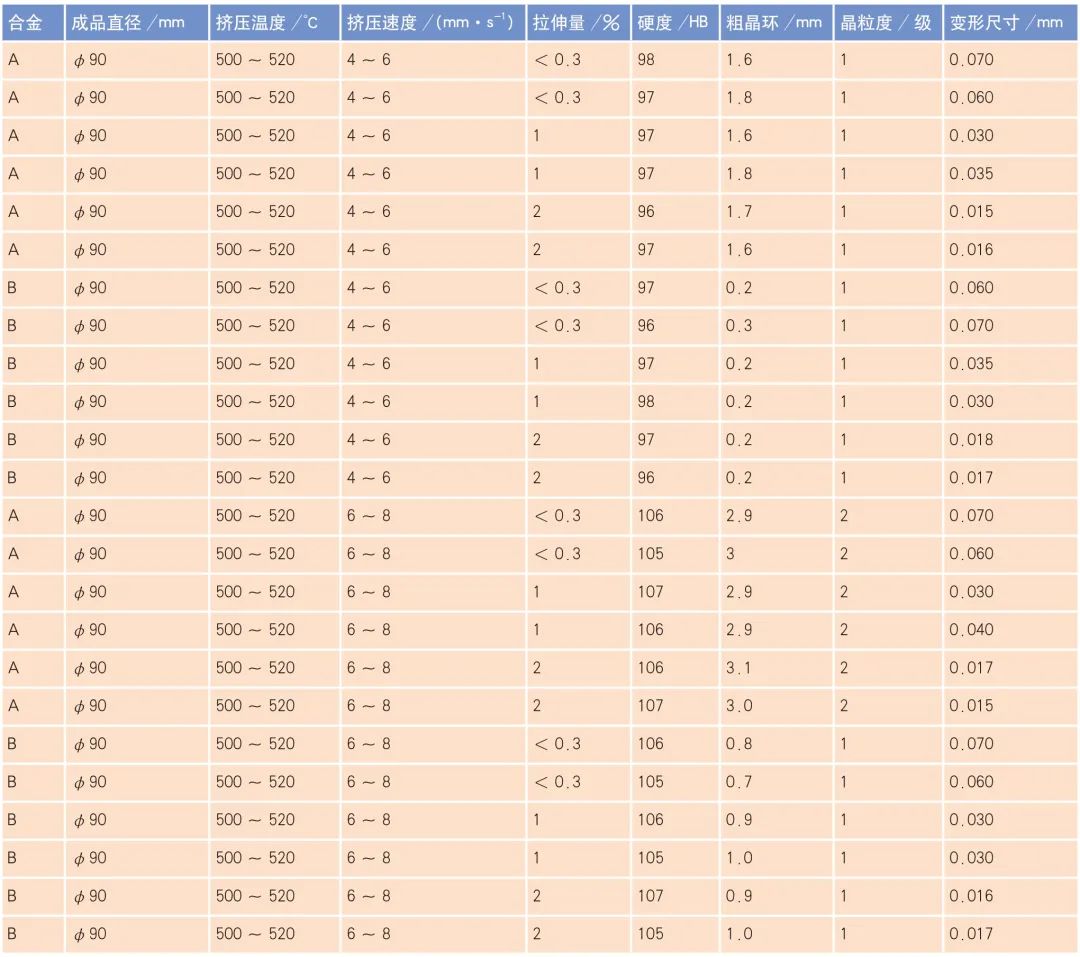

试验6061 挤压棒目标值 要求产品最终低倍检测粗晶环深度小于0.5mm,晶粒度小于1 级,布氏硬度大于95HB,加工变形尺寸小于0.02mm。 试验内容 ⑴化学成分对6061铝棒性能及晶粒度的影响,采用不同化学成分的铝棒试验。 ⑵挤压工艺对6061铝棒晶粒度及硬度的影响。 ⑶拉伸量的大小对消除残余应力的影响。 拉伸量=[(拉伸后产品的长度-拉伸前产品的长度)÷拉伸前产品的长度]×100%,铝制品正常拉伸是为了消除产品挤压过程中的产生的现象弯曲,拉伸量比较低,一般情况下低于0.3%。 试验结果和分析 试验结果见表3。 表3 产品检测结果

化学成分对6061 铝棒性能与晶粒度的影响 6061铝合金主要强化相为Mg2Si,Mg 与Si 的比值为1.73:1,提高Si 含量,使Si 过剩可以提高淬火和时效后材料的硬度;从表3 可以看到材料的硬度大于95HB,这与合金中Si 含量控制在6061 合金Si 含量的上限(0.4%~0.8%)有直接的关系。表3 中可以看到在相同的速度下合金B 的粗晶环及晶粒度要明显优于合金A。这是由于合金B 中的Cr 和Mn元素含量明显高于合金A中Cr 和Mn 元素含量;在合金中添加Cr 和Mn 元素能明显提高再结晶温度,同时抑制Mg2Si 相在晶界析出,可以细化晶粒延缓自然时效,提高人工时效后的强度。合金B 中添加Cr 及Mn 元素含量达到这两个元素规定范围的上限,目的也是最大限度的提高再结晶温度及细化晶粒,从表3 可以看出在同样的速度下合金B 的产品检测晶粒明显比合金A 小。 挤压工艺对6061 铝棒晶粒度的影响 表3 中显示当挤压生产时的温度以及挤压比一致时,挤压速度较快的材料晶粒度的尺寸是大于挤压速度较慢的材料,这个结果是因为在使用较低速度生产时,铝合金材料与生产使用的模具之间存在着相互摩擦,但是速度较慢的时候,金属相互之间的摩擦力比较小,在摩擦力的拉扯下,铝合金材料的变形不是十分剧烈,内部的组织变形较小;而同时由于挤压速度慢,铝合金材料与挤压机的挤压筒以及模具之间的热传导时间比较长,这就导致了变形时材料的热量散发比较多,使铝合金因为材料变形温度上升很少,甚至还有下降的趋势,而该系铝合金材料表面金属能易聚集,这样就抑制了该金属材料表面晶粒的长大,呈现出内外层材料组织变形比较均匀,表现出来的最终结果就是表面未形成粗晶环。 当挤压速度比较快的时候,其中一方面由于铝合金材料与钢模具的模孔工作带之间的摩擦力,使内外层材料组织流动差加大,外层的金属材料形成了强烈的切应力变形区,在材料的外层变形区内强烈的剪切变形使得这部分金属材料的畸变能大大提高,从而聚集了大量的位错。这样的畸变位错形成了众多的质点,非常有利于再结晶生成,另一方面内外层交织的变形区域材料剧烈的剪切变形同时也加剧了变形热效应,由此提高了材料内部温度,使用较快速度挤压的时候,随着时间的推移,生产到最后的时候,产品的尾部由于摩擦变形产生的大量的热量来不及散发出去造成材料温度急剧升高,这样非常有利于产品边部的晶粒长大,长大的晶粒聚集在一起形成粗晶环。 拉伸量的大小对消除残余应力的影响 从表3 中可以看到拉伸量分别为小于0.3%、1%、2%时,制品的变形尺寸随着拉伸量的大小变化很大,拉伸量为小于0.3%时制品变形最大,而拉伸量为1%时次之,而拉伸量达到2%时,制品的变形尺寸最小;这是由于产品经过高温挤压后在进入冷却水槽中进行快速冷却的时候,铝合金材料表层冷却速率比材料内层的冷却速率大,材料表层骤冷引起急剧收缩,由于材料的整体连续性,导致材料表层组织产生相互的拉应力,内层材料产生压应力,随着冷却的不断进行,铝合金材料内层也随着冷却而产生收缩,使材料整体的内应力重新分配,最后导致材料表层产生残余压应力,材料内层产生残余拉应力。 对铝合金材料整体进行拉伸实质是通过外加的拉伸力与原来淬火导致的残余应力相互作用发生新的塑性变形,使残余应力释放和消减,最终使其达到新的内应力平衡。对淬火后的铝合金制品进行拉伸,受压应力的表层金属材料和受拉应力的内层金属材料,它们在受到施加材料整体的拉伸外力作用后都将发生变形。当给予的拉伸力超过该金属材料所能承受的弹性变形极限后,就会发生材料的塑性变形,随着施加的拉伸力不断增加,金属材料表层的压应力逐步转变为拉应力,而材料内层一直受拉应力的作用,当拉伸力停止后,铝合金制品会发生弹性回复,只剩下塑性变形,在材料的回弹过程中,纵向内应力会被释放。作用的拉伸力较小的话,铝合金制品的拉伸量也比较少,这样导致该制品仅做弹性变形或较小的塑性变形,其塑性变形产生的应力还不足以抵消由于淬火而产生的残余内应力,整个铝合金制品内部的残余内应力值仍较大。随着拉伸力的不断施加而引起铝合金制品拉伸量的增加,当拉伸量达到理论值时,在理论上其内部残余应力应该为零。随着拉伸力继续施加,铝合金制品的过量塑性变形会产生额外的应力叠加,从而最终的残余应力消减效果减弱。因此经过淬火处理的材料要获得较好的残余应力消减效果,就必须合理控制拉伸量;通过大量的试验,6061铝合金材料使用2%左右的拉伸量,其内应力可以得到很好的消减效果。 结论 ⑴6061 铝合金主要强化相为Mg2Si,Mg 与Si 的比值为1.73:1,提高Si 含量,使Si 过剩可以提高淬火和时效后材料的硬度;在合金中添加Cr 及Mn 元素,达到这两个元素规定范围的上限,目的也是最大限度的提高再结晶温度及细化晶粒;通过比较选用合金B。 ⑵挤压速度对制品的晶粒度影响很大,采用挤压温度500~520℃、挤压速度4 ~6mm/s 挤压工艺生产的制品可以获得优良的晶粒组织。 ⑶拉伸量控制在2%左右制品的内应力可以得到很好的消减,变形尺寸可以小于0.02mm,完全满足使用要求。 |