成都凭什么被称为“中国汽车之城”?

|

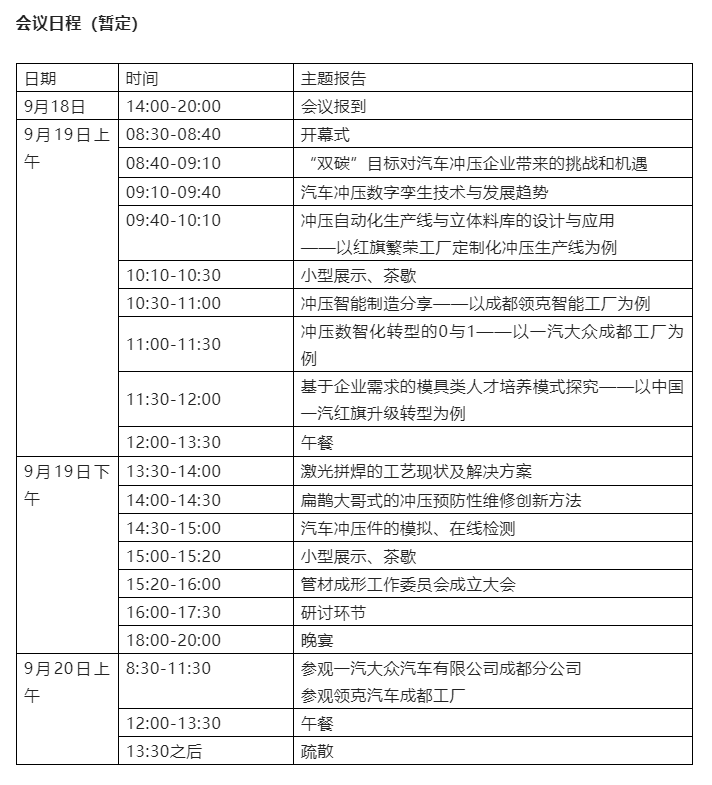

成都,除了“天府之国”的美誉之外,还有另外一个称号,叫做“中国汽车之城”。这让本以为成都只有熊猫、川剧、美女、美食和美风景的人都感到惊讶,什么时候这个软实力突出的人文城市,一下子在重工业也有了这么意想不到的收获,成为川渝地区名副其实的汽车之城,今天就让小编带领各位读者一起走进成都一汽大众的车间,感受一下金属成形的魅力,感受一下成都带来的震撼吧! 一汽-大众成都分公司冲压车间建设项目分三期完成,占地面64,791,项目总投资23.5亿元,一期工程于2010年峻工,二、三期工程分别于2011年7月、10月竣工,车间现有员工300余人,拥有310、320、330、340、350五条自动化生产线和一条开卷落料线。 冲压车间的5条自动化生产线,其中4条来自全球最大的知名压机企业--德国舒勒集团,1条来自国内最好的压机企业—济南第二机床厂。高达8100吨的大型高速冲压线,长达6序的生产线结构,为捷达品牌汽车模具提供了最优的工艺布局, KUKA高速拆垛机器人,63吨的德国DEMAG天车等世界首屈一指的先进设备,传承德国大众的科学管理体系和优秀的人才储备,我们通过最优良的装备和最严谨的过程质量控制,确保了车身钣金零件的质量。 捷达品牌的质量标准,与一汽-大众奥迪车型和大众车型的标准完全一致。我们对生产出来的零件100%进行表面质量检查,对常见的钣金不规则缺陷起伏量都控制在0.01mm以内,我们不仅仅是在造车,而是在创造一件艺术品。 冲压件的尺寸精度要求非常高,因为它可能会影响车身匹配的平度、间隙, 进而影响整车的风阻、风噪、强度和美观。冲压件的尺寸精度通常要求在±0.5㎜以内,重点区域如激光焊区域要求在±0.2㎜以内。每批次生产的零件都将通过三坐标测量仪进行尺寸检查,确保冲压件的尺寸严丝合缝。 钢板:成都冲压车间使用的钢板主要来自全球领先的宝钢、塔高、阿赛洛和首钢集团。除了常规的镀锌钢板,我们还采用高强度钢板,激光拼焊板等,保证了车身强度、轻量化和防腐的要求。 自动传输:工序之间的自动化传输采用SpeedBar高速传输系统,利用电子凸轮开关控制,12个伺服电机控制高速臂,操纵机械手精准地做出摆动、倾斜、横移等高难度动作,实现平稳、精准、高速地自动化传输,极大提高了生产效率。 清洗:冲压车间全自动压机线采用德国舒勒公司板料清洗机,保证生产的冲压件一尘不染;同时还采用了德国Eckhardt公司的涂油机,可实现拉延油喷涂量和油膜厚度的可调节,确保零件成型的稳定性,使每一个冲压件表面质量和尺寸精度都是一致的。 模具:捷达品牌90%以上的零件采用五序及以上工艺布置,以及一模多件、内外覆盖件同模等模具工艺,严格按照德国大众模具最高等级Ⅲ标准设计制造,模具部件均采用DADCO、费斯托,三协,奥钢联等全球知名品牌产品,保证了冲压件的质量和模具的安全可靠,捷达品牌模具均经历了超过200万次冲程的考验。 有专家指出,未来十年甚至更长时间,数字化和低碳化是社会发展最重大的两大趋势,它们是相互驱动、相互促进的统一体,是推动人类社会绿色发展的双引擎。为推动冲压生产和工艺进步,促进汽车及零部件企业高质量发展,由中国锻压协会主办的“第十五届中国汽车冲压会议——智能与低碳高峰论坛”暨“管材成形工作委员会成立大会”将于2022年9月18日至20日在四川省成都市隆重举行。届时将有来自成都一汽大众的两位业内专家来分享:“冲压数智化转型的0与1——以一汽大众成都工厂为例”和“扁鹊大哥式的冲压预防性维修创新方法”这两场精彩报告,详细介绍在未来冲压数智化和冲压预防性维护创新在生产实践当中的应用。

联系方式: 地址:北京市昌平区北清路中关村生命科学园博雅C座10层中国锻压协会 电话:010-53056669 传真:010-53056644 联系人: 张旭栋(13366359271),邮 箱:zhangxudong@chinaforge.org.cn 张明伦(15533608476),邮 箱:zhangminglun@chinaforge.org.cn 贾亚莉(13693165077),邮 箱:jiayali@chinaforge.org.cn 宋仲平(17080151345),邮 箱:songzhongping@chinaforge.org.cn 欢迎各相关单位参加!

|